CAD下料编程:简介与流程

在制造业中,CAD(计算机辅助设计)下料编程是将设计好的零件图纸转换成机器可识别的代码,以便在数控机床上进行加工的过程。这个过程对于确保零件的精确加工至关重要,下面我们将介绍CAD下料编程的基本流程和关键步骤。

1. 设计图纸准备

设计人员使用CAD软件创建零件的三维模型或二维图纸。这些图纸包括零件的几何形状、尺寸、孔位等详细信息。在创建图纸时,设计人员需要考虑到加工过程中可能遇到的各种因素,如刀具直径、切削路径等。

2. CAM软件导入

设计图纸完成后,它们被导入到CAM(计算机辅助制造)软件中进行下料编程。CAM软件能够读取CAD文件,并根据加工要求生成加工路径和工艺参数。

3. 刀具路径规划

CAM软件根据零件的几何形状和加工要求自动生成刀具路径。这包括确定切削路径、切削顺序、切削深度等。在路径规划过程中,软件会考虑到最小化加工时间、减少切削力、最大限度地提高加工精度等因素。

4. 刀具与夹具选择

根据CAM软件生成的刀具路径,选择合适的刀具和夹具。刀具的选择取决于加工材料的类型、形状复杂度、加工精度要求等因素。夹具的选择则需要确保工件在加工过程中稳固固定,以防止位移或振动。

5. 加工参数设置

在CAM软件中设置加工参数,包括切削速度、进给速度、切削深度等。这些参数直接影响到加工效率和加工质量,需要根据具体情况进行合理的调整和优化。

6. 仿真和验证

在生成加工代码之前,通过CAM软件进行仿真和验证是十分重要的。仿真可以模拟实际加工过程,帮助发现可能存在的碰撞、刀具过切等问题,从而避免在实际加工中出现损坏工件或机床的情况。

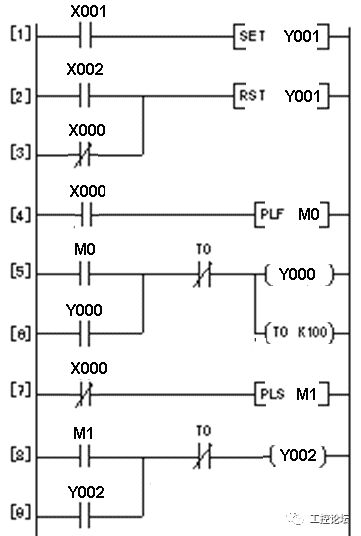

7. 生成加工代码

完成参数设置和验证后,CAM软件将自动生成机器可识别的加工代码,通常是G代码或M代码。这些代码包含了刀具路径、加工参数、切削顺序等信息,是数控机床进行自动加工的指令。

8. 上传至数控机床

生成的加工代码通过网络或U盘等方式上传至数控机床。操作人员在机床上加载代码,并进行相应的设备调试和操作,即可开始自动化加工过程。

结语

CAD下料编程是将设计理念转化为实际加工行动的桥梁,它的精确性和高效性直接影响着制造过程的成本和质量。通过合理的工艺规划和参数设置,结合先进的CAM技术,可以实现更高效、更精准的数控加工,提升制造业的竞争力和生产效率。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。