倒角钻编程指南

在数控机床加工领域中,倒角钻编程是一项重要的任务,它直接影响到工件加工的质量和效率。本文将介绍倒角钻编程的基本原理、常见的编程方法以及一些建议,以帮助您更好地掌握倒角钻编程技术。

基本原理

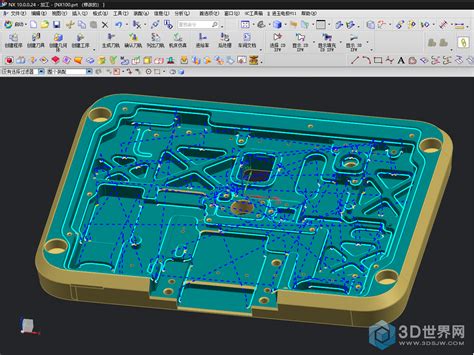

倒角钻编程的基本原理是在数控机床上通过控制刀具的路径和进给速度,使刀具沿着工件边缘进行旋转,从而实现对工件边缘进行倒角加工。在编程时,需要考虑刀具的尺寸、旋转速度、进给速度以及倒角尺寸等因素。

常见编程方法

1.

G01/G02/G03 指令:

在倒角钻编程中,通常使用 G01 线性插补指令来控制刀具沿着工件边缘移动,同时结合 G02 或 G03 圆弧插补指令来实现圆角倒角。例如,可以先使用 G01 指令控制刀具沿着工件边缘直线移动,然后使用 G02 或 G03 指令来描述圆弧的轨迹。2.

R 半径指令:

在编程时,可以使用 R 半径指令来定义倒角的半径大小。通过合理设置 R 值,可以实现不同大小的倒角加工。3.

刀具补偿:

在倒角钻编程中,刀具的尺寸对加工结果具有重要影响。因此,通常会使用刀具半径补偿(G41/G42)来校正刀具的实际路径,以保证加工尺寸的精度。编程示例

以下是一个简单的倒角钻编程示例,假设需要对一个方形工件进行四个角的 45 度倒角加工:

```Gcode

G90 ; 绝对编程模式

G17 ; 选择 XY 平面

G21 ; 设置单位为毫米

; 第一个倒角

G00 X10 Y10 ; 移动到第一个倒角的起点

G01 Z5 F100 ; 刀具下移到加工深度并设定进给速度

G01 X15 Y10 ; 直线移动到倒角结束点

G01 X15 Y15 R5 ; 沿着圆弧路径倒角

G01 X10 Y15 ; 移动到下一个倒角起点

; 后续倒角以此类推...

G00 Z10 ; 提升刀具

M30 ; 程序结束

```

注意事项与建议

1.

安全第一:

在进行倒角钻编程时,务必确保操作人员的安全。在编写程序之前,要仔细检查机床和刀具的运行状态,避免意外发生。2.

精确计算:

在编写倒角钻程序时,要准确计算刀具路径和加工参数,以确保加工尺寸和表面质量满足要求。3.

试切调试:

在实际加工之前,建议进行试切调试,以验证程序的正确性和加工效果。根据试切结果进行必要的调整,确保最终加工结果符合要求。4.

及时维护:

定期对数控机床和刀具进行检查和维护,保持设备的良好状态,以确保倒角钻加工的稳定性和可靠性。倒角钻编程是数控加工中的重要环节之一,掌握好倒角钻编程技术对提高加工效率和产品质量具有重要意义。希望本文提供的指南能够对您有所帮助。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。