PLC编程控制变频器

在工业控制系统中,PLC(可编程逻辑控制器)常用于控制各种设备和过程,而变频器则是用来控制交流电动机转速的设备。结合这两者,可以实现对电机转速的精确控制和调节。下面将详细介绍如何通过PLC编程来控制变频器。

1. 理解变频器控制

变频器是一种电子设备,它可以通过调节输入电源的频率和电压,来控制交流电动机的转速。通过改变电机的转速,可以实现对相关机械设备的精确控制。在PLC控制系统中,通过发送特定的信号给变频器,可以实现对其参数的设定和控制。

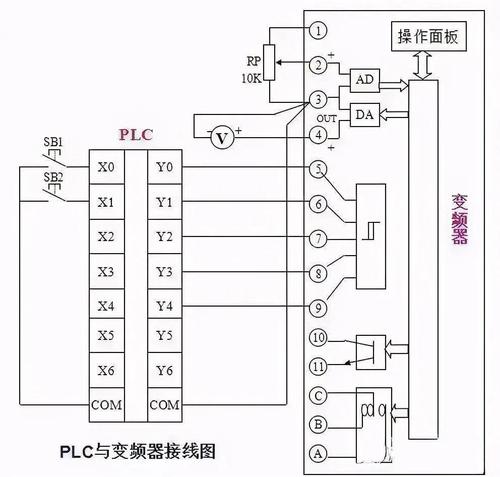

2. PLC与变频器通信

要实现PLC对变频器的控制,首先需要确保它们之间可以进行通信。通常情况下,PLC和变频器之间可以通过串行通信(如RS232、RS485)或者以太网通信进行连接。在PLC编程中,需要配置相应的通信参数,确保PLC可以正确地发送指令给变频器,并接收来自变频器的反馈信息。

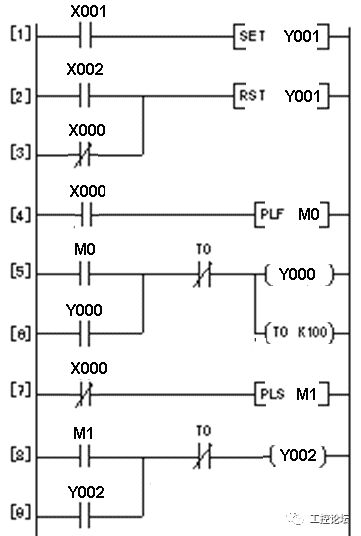

3. 编写PLC程序

编写PLC程序是控制变频器的关键步骤。以下是一般的PLC编程步骤:

3.1 确定控制逻辑

首先需要确定控制逻辑,即确定何时以及如何调节电机的转速。这通常需要根据具体的工业应用和设备要求来确定,可以是基于时间、温度、压力等条件的逻辑控制。

3.2 配置通信模块

在PLC程序中,需要配置通信模块,以确保PLC能够与变频器进行通信。这包括设置通信端口、波特率、数据位等参数。

3.3 发送控制指令

在程序中,需要编写代码来发送控制指令给变频器。这些指令可以包括启动电机、停止电机、设定电机转速等操作。具体的指令格式和协议需要根据所使用的变频器型号和通信方式来确定。

3.4 处理反馈信息

除了发送控制指令外,还需要编写代码来处理从变频器返回的反馈信息。这些信息可以包括电机的实际转速、运行状态、故障代码等,通过对这些信息的处理,可以实现对电机状态的监控和故障诊断。

4. 测试与调试

完成PLC程序的编写后,需要进行测试与调试,确保程序能够正常运行并实现预期的控制效果。在测试过程中,可以逐步调整参数和控制逻辑,以优化系统性能和稳定性。

5. 注意事项

在编写PLC程序控制变频器时,需要注意以下事项:

确保通信连接稳定可靠,避免通信故障导致控制失效。

根据实际应用需求合理设计控制逻辑,避免出现不必要的误操作或故障。

注意变频器的额定参数和限制,避免超出其额定工作范围导致损坏或安全隐患。

通过以上步骤,可以实现通过PLC编程来控制变频器,从而实现对电机转速的精确控制和调节,满足各种工业应用的需求。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。