数控车床钻孔编程基础知识

在数控机床编程中,钻孔是一项基本的加工操作,而数控车床钻孔编程是其中的重要组成部分。下面是关于数控车床钻孔编程的基础知识:

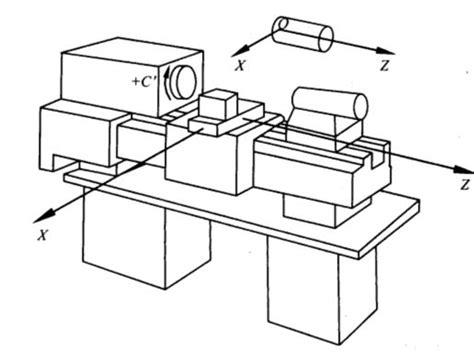

1. 坐标系

数控机床通常使用直角坐标系来描述工件的位置和运动。常见的坐标系包括绝对坐标系(Absolute Coordinates)和相对坐标系(Incremental Coordinates)。

绝对坐标系:

基于机床坐标系的固定原点,通常是工件的初始点,所有的坐标值都是相对于这个原点的绝对位置。

相对坐标系:

基于上一次移动结束的位置,坐标值是相对于上一次位置的增量。 2. 编程格式

数控车床钻孔编程一般采用G代码和M代码。其中:

G代码:

用于定义各种运动模式和功能,如直线插补、圆弧插补、快速移动等。

M代码:

用于定义辅助功能,如冷却液开启、主轴启动停止等。 3. 钻孔指令

在数控车床编程中,钻孔操作通常由G代码实现。常用的钻孔指令包括:

G81:

简单钻孔循环,以给定的进给速率(feed rate)进行钻孔。

G83:

深度钻孔循环,自动返回到起始点,每次钻孔后都会提升钻头以清除切屑。

G73:

高速深度钻孔循环,类似于G83,但速度更快。 4. 参数设置

钻孔编程中需要注意的参数包括:

孔径(D):

钻头直径。

深度(Z):

钻孔的深度。

进给速率(F):

钻头进给的速度。

转速(S):

主轴的转速。 5. 补偿

在钻孔过程中,需要考虑到刀具补偿(Tool Compensation),以确保最终加工尺寸与设计要求相符。

刀具半径补偿(G41/G42):

用于修正刀具半径对加工轨迹的影响。

刀具长度补偿(G43/G44/G49):

用于修正刀具长度对加工深度的影响。 6. 安全措施

钻孔编程时,必须考虑到安全因素,确保操作人员和机床的安全。

合理安排进给速率和切削速度,避免过大的切削力。

合理设置刀具停止位置,避免碰撞或夹持问题。

严格执行操作规程,确保人员安全。

结论

数控车床钻孔编程是数控加工中的基础操作,掌握好相关知识对于提高加工效率、保证加工质量至关重要。通过合理设置坐标系、编写规范的G代码、设置正确的加工参数和安全措施,可以有效地实现钻孔加工过程的自动化和精度控制。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。