自动下料 PLC 编程:优化生产流程的关键

自动下料是现代制造业中关键的工序之一,其高效与否直接影响到整个生产线的产能和效率。PLC(可编程逻辑控制器)在自动下料系统中扮演着至关重要的角色,通过编程实现对下料设备的精准控制。下面将重点探讨自动下料 PLC 编程的关键点以及优化生产流程的建议。

1. 理解自动下料系统的工作原理

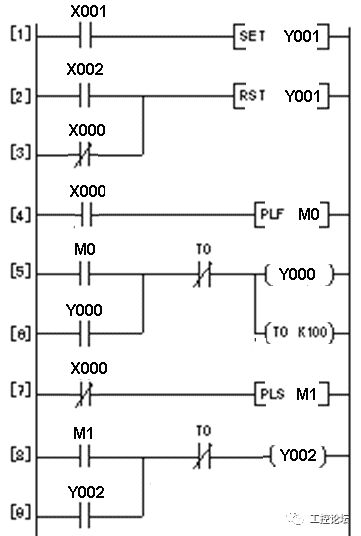

在进行 PLC 编程之前,首先需要充分理解自动下料系统的工作原理。这包括:

传感器检测:

确保系统能够准确地检测工件的位置、尺寸和形状。常用的传感器包括光电传感器、激光传感器等。

下料设备控制:

了解下料设备的运行方式和控制需求,例如切割机、钻孔机等,以便正确编写 PLC 程序。

数据交互:

确保 PLC 能够与其他设备(如上料输送带、CAD/CAM 系统等)进行数据交换,以实现信息共享和生产调度。 2. PLC 编程的关键要点

在进行 PLC 编程时,需要注意以下关键要点:

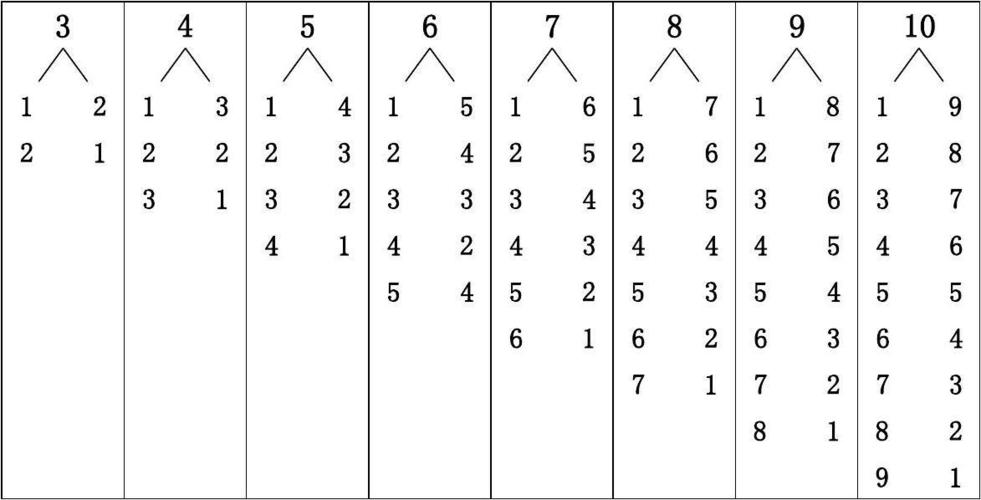

编程语言选择:

通常使用的编程语言包括 ladder diagram(梯形图)、structured text(结构化文本)等。选择适合自动下料系统控制逻辑的编程语言进行编程。

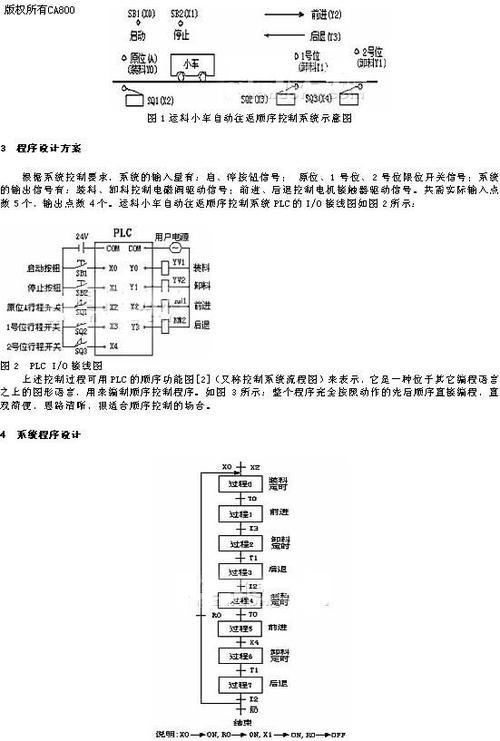

逻辑控制:

设计清晰的逻辑控制流程,确保下料设备按照预期的顺序和方式进行操作。考虑到各种可能的异常情况,编写相应的错误处理程序。

实时性和稳定性:

PLC 程序必须具有高的实时性和稳定性,确保系统能够快速响应各种输入信号,并准确地控制下料设备的运行。

数据采集与分析:

结合传感器数据,实现对工件尺寸、形状等信息的实时采集和分析,以便调整下料设备的操作参数,提高下料精度和效率。 3. 优化生产流程的建议

为了进一步提高自动下料系统的效率和质量,可以考虑以下优化建议:

智能调度:

结合生产订单和实时生产情况,实现自动下料任务的智能调度,最大限度地提高设备利用率和生产效率。

自动化检测与修正:

引入视觉系统或机器学习算法,实现对工件质量的自动检测和修正,减少人工干预,提高生产一致性和品质稳定性。

远程监控与维护:

搭建远程监控平台,实现对自动下料系统的远程实时监控和故障诊断,及时进行维护和修复,减少生产停机时间。

持续优化改进:

建立反馈机制,定期对自动下料系统进行性能分析和改进,不断优化生产流程,提高生产效率和竞争力。通过以上的自动下料 PLC 编程关键要点和优化建议,可以有效提高自动下料系统的运行效率、降低生产成本,并为企业实现持续发展提供有力支持。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。