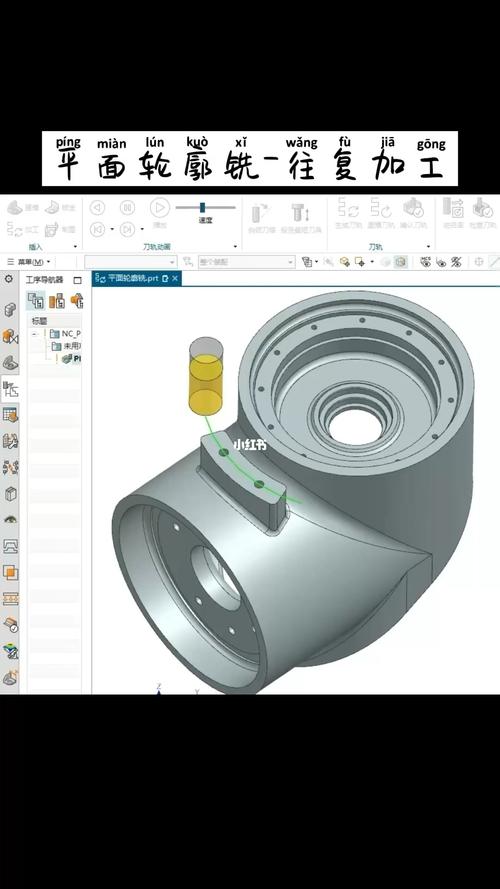

在制造业中,轮廓铣是一种常见的加工操作,用于在工件上去除多余材料,以形成所需的轮廓。UG12(也称为Siemens NX)是一种广泛使用的计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,它提供了强大的工具来进行轮廓铣加工的编程。

基本步骤

下面是在UG12中进行轮廓铣加工编程的基本步骤:

指导建议

以下是一些在进行轮廓铣编程时的指导建议:

- 仔细选择刀具: 根据加工要求和材料特性选择合适的刀具非常重要。确保刀具的尺寸、材料和刃口几何形状与加工任务相匹配。

- 优化切削参数: 调整切削速度、进给速度和切削深度等参数,以获得最佳的加工效率和表面质量。这可以通过试切实验和加工经验来优化。

- 注意刀具路径: 确保生成的刀轨不会导致刀具在加工过程中发生过大的转向或重复切削。避免太多的刀具转向,以减少加工时间并延长刀具寿命。

- 进行模拟验证: 在实际加工之前,始终进行模拟验证以确保刀轨的准确性和安全性。这有助于避免在实际加工中发生意外情况。

- 持续学习和改进: 跟踪最新的加工技术和软件更新,不断学习和改进轮廓铣编程技能。这可以提高加工效率、精度和质量。

UG12提供了强大的工具和功能来进行轮廓铣加工编程。通过遵循基本步骤和指导建议,可以确保高效、精确和安全的加工过程。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。