4. 编写CNC程序:

6. 持续优化和改进:

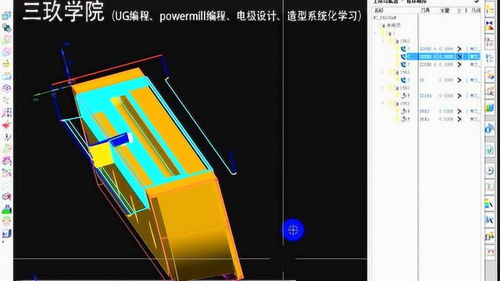

3. 采用合适的加工策略:

M30 ; 程序结束

编写CNC程序是实现圆孔加工的关键步骤。在编程过程中,需要考虑刀具路径、进给速度、切削速度、切削深度等因素。确保编写的程序精确、高效,并遵循机床和刀具的安全操作规范。

在实际加工之前,建议使用CNC仿真软件对编写的程序进行仿真和调试。通过仿真,可以发现并修复潜在的错误,确保加工过程顺利进行,并提高加工效率。

在数控机床编程中,圆孔加工是一项常见而重要的任务。通过有效的CNC编程,您可以实现高精度、高效率的圆孔加工。以下是一些关键步骤和建议,帮助您优化圆孔加工的CNC编程。

; 定位到加工起始点

```

精通CNC编程:实现高效圆孔加工

通过遵循以上步骤和建议,您可以更加有效地编写CNC程序,实现精确、高效的圆孔加工。

G0 Z5 ; 提升Z轴至安全高度

M5 ; 停止主轴

2. 选择合适的刀具:

选择适当的刀具对于圆孔加工至关重要。通常使用的刀具包括钻头、立铣刀和镗刀。确保选择的刀具直径要大于所需孔径,以确保加工出精确的圆孔。

随着经验的积累和技术的发展,不断优化和改进CNC编程技术是至关重要的。定期审查和调整加工参数、刀具选择和加工策略,以确保最佳的加工质量和效率。

1. 确定加工参数:

以下是一个简单的G代码示例,用于钻孔加工:

在编写CNC程序之前,首先需要确定圆孔的直径、深度、孔位、加工速度、进给速度等加工参数。这些参数将直接影响加工质量和效率。

G83 X20 Y20 Z15 R3 F50 ; 钻孔加工,孔径为3mm,进给速度为50mm/min

```gcode

G90 ; 设置绝对坐标模式

根据加工要求和机床能力,选择合适的加工策略。常见的加工策略包括钻孔、螺旋铣削和镗孔。钻孔适用于小直径孔,螺旋铣削适用于中等大小孔,而镗孔则适用于大直径孔。

G1 Z10 F100 ; 快速下移到加工深度,进给速度为100mm/min

5. 进行仿真和调试:

M3 S1000 ; 启动主轴,设置转速为1000rpm

G21 ; 设置单位为毫米

G0 X10 Y10 Z5 ; 移动至起始点,Z轴安全高度为5mm

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。