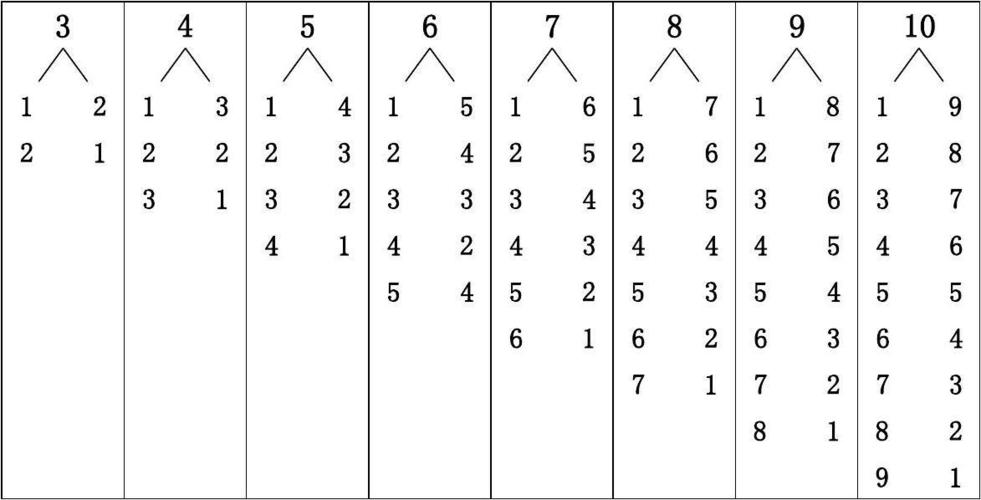

双层螺纹编程: 优化生产效率的关键

双层螺纹编程是一种在机械加工中广泛应用的技术,它允许在一个工件上同时进行两种不同的螺纹加工。这种编程技术旨在提高生产效率、降低成本并确保产品质量。在本文中,我们将深入探讨双层螺纹编程的原理、应用以及一些最佳实践。

原理解析

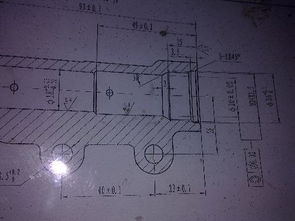

双层螺纹编程的核心原理是通过合理的工具路径规划和刀具选择,在同一工件上同时加工两种不同规格的螺纹。这种编程要求精准的加工参数设置和程序控制,以确保两种螺纹之间的准确对位和尺寸控制。通常情况下,双层螺纹编程会利用数控机床上的多轴控制和复合加工功能,使得加工过程更加高效和精确。

应用领域

双层螺纹编程在各种行业中都有广泛的应用,特别是在汽车制造、航空航天和机械制造等领域。一些常见的应用包括:

1.

汽车制造

: 在汽车发动机的气缸体和曲轴上加工两种不同规格的螺纹,提高发动机组件的装配效率和性能。2.

航空航天

: 在航空发动机的涡轮叶片和轴承上实现双层螺纹,提高零部件的耐久性和性能。3.

机械制造

: 在机械零件的螺纹孔和轴上进行双层螺纹加工,提高零件的功能性和可靠性。编程步骤

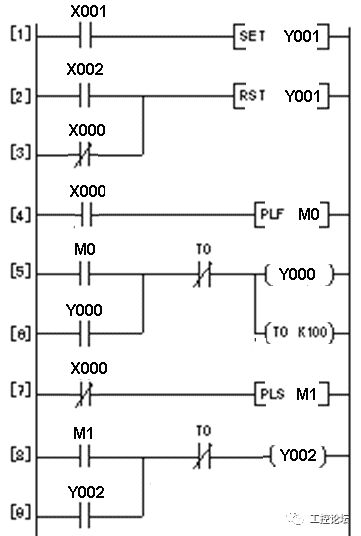

要实现双层螺纹编程,通常需要以下步骤:

1.

工件分析

: 仔细分析工件的几何形状和加工要求,确定需要加工的螺纹规格和位置。2.

刀具选择

: 选择适当的刀具和加工参数,确保能够同时加工两种不同规格的螺纹。3.

路径规划

: 制定合理的切削路径,确保两种螺纹之间的间距和对位精度。4.

程序编写

: 编写数控加工程序,包括刀具路径、进给速度、加工深度等参数的设定。5.

仿真验证

: 在仿真软件或数控机床上进行验证,确保加工过程中不会出现碰撞或误差。6.

实际加工

: 将编写好的加工程序加载到数控机床上,进行实际加工操作。最佳实践

为了确保双层螺纹编程的顺利实施和优化生产效率,可以采取以下最佳实践:

精准测量

: 在加工前对工件进行精确的测量和定位,确保加工的准确性和一致性。

合理刀具选择

: 根据加工要求选择适当的刀具,包括螺纹刀、攻丝刀等,确保切削质量和效率。

优化加工参数

: 不断优化加工参数,包括切削速度、进给速度、切削深度等,以提高加工效率和降低成本。

定期维护

: 定期对数控机床和刀具进行维护保养,确保设备的稳定性和长期可靠运行。结论

双层螺纹编程是一项能够显著提高生产效率和降低成本的关键技术。通过合理的工具路径规划、刀具选择和加工参数优化,可以实现在同一工件上同时加工两种不同规格的螺纹,从而满足不同行业对于零部件加工的需求。在今后的工程实践中,不断探索创新和优化加工流程,将进一步推动双层螺纹编程技术的发展和应用。

版权声明

本文仅代表作者观点,不代表百度立场。

本文系作者授权百度百家发表,未经许可,不得转载。